OGGETTO :

Rilievo delle perdite di carico in diverse condotte in funzione della portata.

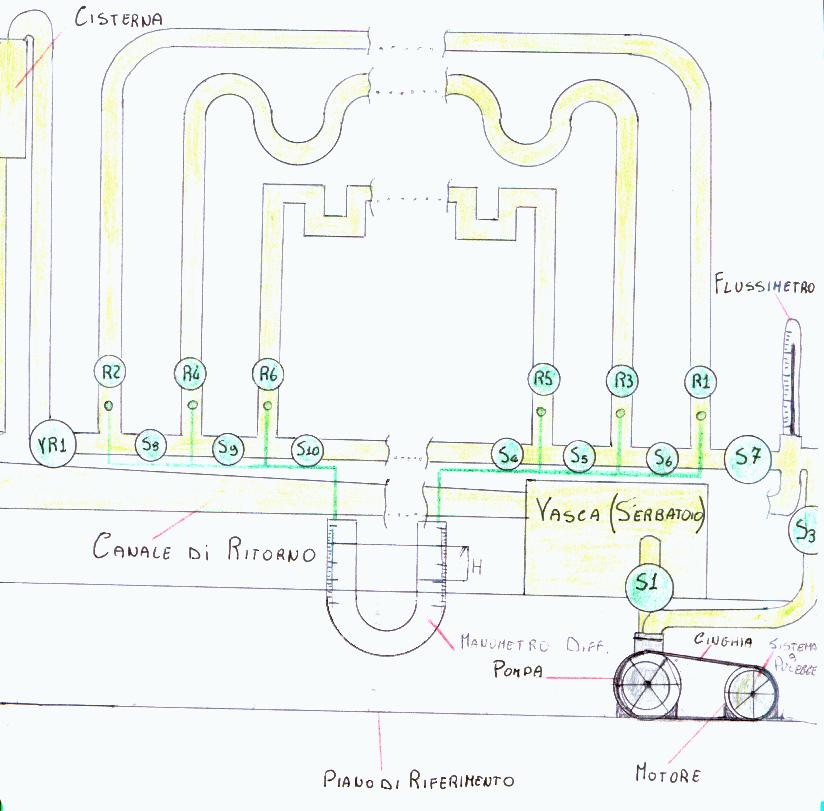

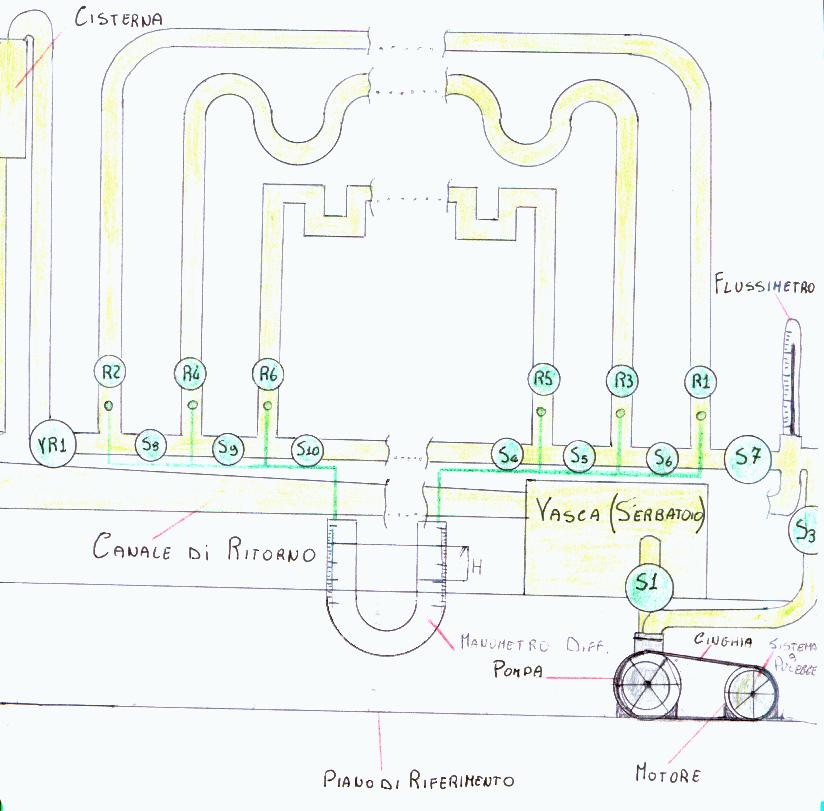

SCHEMA IMPIANTO :

DESCRIZIONE DELL’IMPIANTO :

L’impianto è composto da due parti , in una ci

sono le condotte usate per fare le misurazioni sulle perdite di carico

( parte che è stata usata ) , nell’altra ci sono due turbine, una

Pelton ed una Francis.

La parte che è stata usata era composta : da una

vasca di raccolta che aveva la funzione di una diga, a questa era collegata

mediante una condotta con una saracinesca ( S1 ) una pompa spingente (

a caduta) azionata da un motore , la quale per funzionare aveva bisogno

che il livello dell’acqua fosse superiore all’altezza della condotta .

Dalla pompa partiva una condotta con un’altra saracinesca

( S3 ) che arrivava ad una deviazione in cui c’era un flussimetro ( portata

massima 20000 l/h ) , e da esso partivano due linee , una andava alle turbine

e un’altra all’impianto preso in esame .

Proseguendo per l’impianto in esame , si ha dopo il flussimetro

una saracinesca ( S7 ) alla quale erano collegate tutte e tre le condotte

.

Queste condotte avevano la stessa lunghezza , che era

di 4670 mm , ed avevano anche lo stesso diametro di 29.1 mm ; differivano

tra loro solo per la forma , la prima condotta era rettilinea , la seconda

era composta da una serie di 29 curve o gomiti , la terza era composta

da una serie di 58 curve ad angolo ; ognuna delle tre condotte collegata

all’impianto aveva due raccordi , uno all’entrata , ed uno all’uscita ,

questi non erano presi in considerazione , poiché il raggio del

raccordo era 5 volte il diametro delle condotte , quindi non vi erano perdite

di carico localizzate .

Ogni condotta aveva sia all’entrata che all’uscita una

saracinesca .

Da ogni condotta partivano dall’entrata e dall’uscita

dei tubicini che erano collegati ad un manometro differenziale , nel quale

si poteva leggere il valore della differenza di pressione espresso in mm

.

Queste condotte erano collegate tutte ad un’altra condotta

mediante una saracinesca ( Vr1, della quale si farà uso per regolare

la portata ) , dalla saracinesca l’acqua andava in un serbatoio , da qui

veniva rimessa in circolo .

CONDUZIONE DELLA PROVA :

Tramite la prova si dovevano calcolare le perdite di carico

totali in ognuna delle tre condotte .

La prova si è svolta nel seguente modo , si tenevano

costanti il diametro e la lunghezza delle condotte , si faceva variare

solo la portata .

Sono state eseguite 12 misurazioni , 4 per ciascuna condotta

.

E’ stata svolta facendo passare , in una condotta alla

volta una portata di 1500 l/h , poi di 2500 l/h , di 3000 l/h ed in fine

di 3500 l/h .

Per iniziare la prova si è dovuta aprire la saracinesca

S1 posizionata tra la vasca e la pompa , poi la saracinesca S3 , collegata

al flussimetro , e in seguito la S7 , che seguiva il flussimetro e introduceva

le tre condotte .

Prima di azionare il motore è stata scelta la

condotta su cui iniziare a fare le misurazioni . La prima condotta presa

in esame è stata quella rettilinea , dopo aver aperto le saracinesche

posizionate all’entrata e all’uscita ( R1 , R2 ) della condotta , e aver

chiuso quelle delle altre due condotte è stato acceso il motore

, e tramite un sistema di pulegge è stato regolato il numero di

giri della pompa.

Tramite una saracinesca Vr1 , posizionata dopo le tre

condotte , dalla quale l’acqua andava in un altro serbatoio e poi tornava

in circolo , è stata regolata la portata , che veniva letta nel

flussimetro .

I valori delle perdite di carico ( espressi in mm ) di

ciascuna condotta sono stati letti in un manometro differenziale ( a mercurio

) , al quale arrivavano due condotte , una collegata alle entrate e una

collegata alle uscite delle condotte . In poche parole nel manometro si

leggeva la differenza di pressione tra quella entrante e quella uscente

di ogni condotta , espressa però in millimetri .

Prima di fare le letture nel manometro differenziale

si doveva fare lo spurgo delle due condotte che arrivavano , sopra il manometro

c’era una leva con tre posizioni , E = esercizio , 0 = chiuso , A = spurgo

, si girava la leva in posizione A , poi passando per lo 0 si arrivava

alla posizione E .

Per le altre due condotte è stato fatto lo stesso

procedimento , bastava aprire e chiudere le saracinesche adatte .

Nella seguente tabella sono riportati i valori letti direttamente nel manometro differenziale , e dal flussimetro .

In questa altra tabella sono riportati i valori letti in altre unità di misura , la portata in mq/sec , e i valori di H ( differenza di pressione tra l’inizio e la fine di ciascuna condotta ) in m .

Per trovare i valori della portata in mc/sec , si dividono quelli espressi in l/h per 1000 , trovando i mc/h ( 1l =1de ) , poi si dividono ulteriormente per 3600 , trovando i mc/sec .

Per trovare i valori dell’altezza in m , si dividono quelli in mm per 1000 .

CALCOLI :

In questa altra tabella sono riportati i valori delle perdite di

carico totali . Per trovarle si sfruttano i valori misurati nel manometro

differenziale , Ytot = Pi-Pf/d

*g = H*K , dove K è una costante dell’impianto , e vale 12.596 .

In questa tabella sono riportati i valori delle perdite

di carico continue in tutte e tre le condotte , le quali risultano uguali

a tutte e tre le condotte perché tutti i valori non variano , eccetto

la portata ( b , D , L , rimangono costanti

) .

In questa altra tabella sono riportati i valori delle perdite di carico localizzate ( presenti solo nella seconda e terza condotta ) , per trovarle basta sottrarre alle perdite di carico totali quelle continue ( i valori che si possono usare sono quelli trovati per la prima condotta , nella quale ci sono solo perdite di carico continue ) .

In questa ultima tabella sono riportati i valori delle perdite di carico localizzate in ogni singola curva; si trovano dividendo i valori delle perdite localizzate totali per il numero di curve della condotta .

GRAFICO:

CONCLUSIONI :

Con questa prova vengono dimostrate quattro tesi :

- la prima che , anche avendo delle condotte di lunghezza e di diametro uguali , fatte dello stesso materiale , avendo la stessa età e parallele tra loro ( coef. Di Darcy b ) , quindi con la stessa inclinazione ( nel caso dell’impianto usato , orizzontali ), ma di forma diversa ( una rettilinea , un con curve a gomito , una con curve ad angolo retto ), le perdite di carico non risultano uguali , quindi in base alla forma dipende un’ulteriore tipo perdita di carico ( perdite di carico localizzate ) ;

- la seconda che , se si ha una condotta orizzontale , l’energia cinetica e quella di posizione rimangono costanti , varia solo quella di pressione , che si trasforma nelle perdite di carico ( un ulteriore altezza ) ;

- la terza che , all’aumentare della portata , tenendo costanti la lunghezza, il diametro e la beta o coefficiente di Darcy , il valore delle perdite di carico continue aumenta , questo è dimostrato dalla formula usata per trovarle :

Q^2

Yc = b ------- L ;

D^5

- l’ultima che , più le curve sono accentuate , maggiore è la perdita di carico , infatti guardando la formula :

V^2

Yt = K -------

2g

all’aumentare della curva aumenta il coefficiente K .